在半导体制造的前道工艺中,湿法清洗是确保晶圆表面洁净度的关键环节,约占整个制造工艺的30%以上。随着制程节点不断缩小至3纳米及以下,对晶圆表面洁净度的要求已逼近物理极限——单个纳米颗粒的残留就可能导致芯片失效。超声波清洗技术凭借其独特的物理机制,已成为半导体前道湿法清洗设备中不可或缺的核心技术。

超声波清洗的技术原理

超声波清洗技术通过高频声波在液体中产生空化效应,当频率在20kHz-1MHz之间的声波在清洗液中传播时,会形成微小气泡并迅速崩溃,释放出强大的冲击波和微射流。这种物理作用能够深入晶圆表面的微孔、缝隙等复杂结构,有效去除附着牢固的污染物,同时避免对精密部件造成机械损伤。

在半导体前道清洗中,超声波技术主要发挥三大作用:空化效应产生的高压冲击波剥离污染物;声流效应形成涡流带走已剥离的颗粒;加速度效应通过液体粒子撞击实现超精密清洗。

兆声波技术的突破性应用

针对先进制程的苛刻要求,传统超声波技术已升级为兆声波清洗系统,工作频率提升至800kHz-2MHz范围。兆声波产生的气泡直径从微米级缩小至100纳米以下,这种"微气泡"在硅片表面温和破裂,既能有效去除28纳米以下颗粒污染物,又不会损伤FinFET等精细结构。

兆声波清洗的核心优势在于其无损伤清洗能力。通过声学聚焦技术,可将声波能量精准作用于污染区域,避免能量扩散导致的结构损伤。在3纳米制程中,兆声波系统通过驻波场精准控制,在硅片表面形成稳定的声压节点,使清洗液在图形化结构周围产生定向微流,将图形倒塌风险降低90%。

前道湿法清洗中的关键应用场景

晶圆预清洗:在晶圆进入光刻、刻蚀等关键工艺前,超声波清洗可有效去除金属离子、颗粒、油污等污染物。采用多频协同技术,低频(28-40kHz)去除厚重油膜,中频(68-80kHz)进行精细化清洗,高频(100-120kHz)进行表面精整,确保晶圆表面达到原子级洁净。

光刻胶去除:在光刻工艺后,兆声波配合TMAH溶液可实现纳米级清洁而不损伤电路。兆声波的空化效应可加速化学药液与光刻胶的反应,缩短工艺时间,同时高频振动减少对脆弱材料的机械冲击。

CMP后清洗:化学机械抛光后,晶圆表面会残留抛光液、磨料颗粒和金属污染物。兆声波清洗通过声压梯度强制剥离小于0.2微米的颗粒,配合专用清洗剂,可去除亚微米级残留物而不损伤晶圆表面。

智能控制与工艺优化

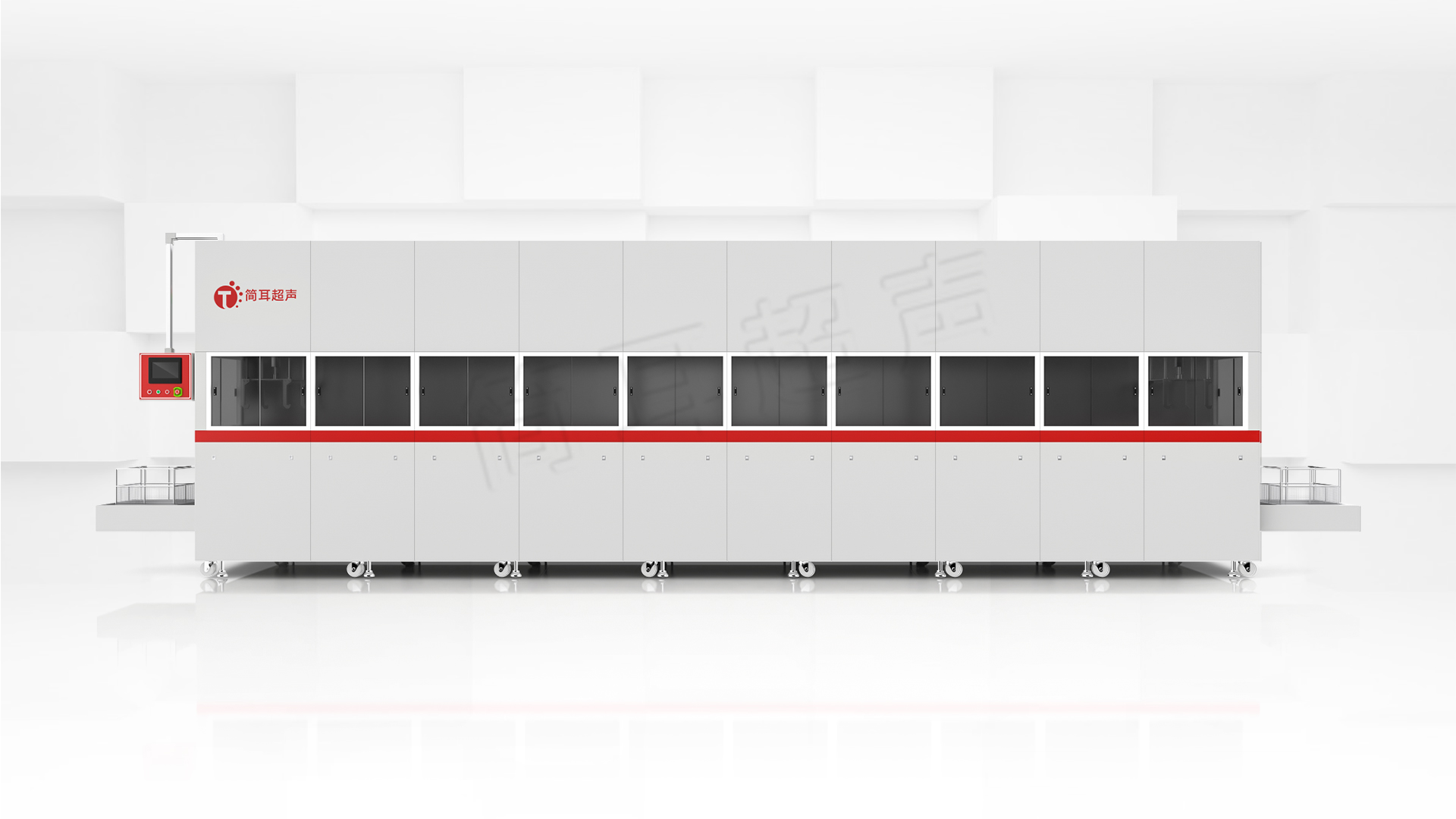

现代超声波清洗设备采用多物理场协同技术,集成声学聚焦阵列、微射流增强和真空辅助渗透系统。通过智能化学管理系统,根据工艺阶段自动调配清洗剂,配合在线监测系统实时监控清洗液的电导率、pH值、氧化还原电位等参数。

设备配备激光粒子计数器、红外光谱仪等检测装置,对清洗后的晶圆进行颗粒物计数、金属污染分析等质量验证。机器学习算法根据历史数据优化清洗参数,实现自适应清洗控制。

应用成效与价值

在5纳米制程生产线上,采用兆声波清洗技术后,晶圆表面颗粒数(≥30nm)从每平方厘米500个降至20个以下,金属污染总量低于1×10¹⁰ atoms/cm²。清洗后晶圆在后续薄膜沉积中的缺陷密度降低45%,接触电阻均匀性提高30%。

随着半导体制造向更小制程节点发展,超声波清洗技术正朝着原子层精准控制方向发展。通过太赫兹波监测表面原子排列,利用人工智能实时调整清洗参数,开发低温超临界清洗技术彻底消除液体残留,这些创新将使半导体制造突破物理极限,在亚纳米尺度上继续摩尔定律的传奇。