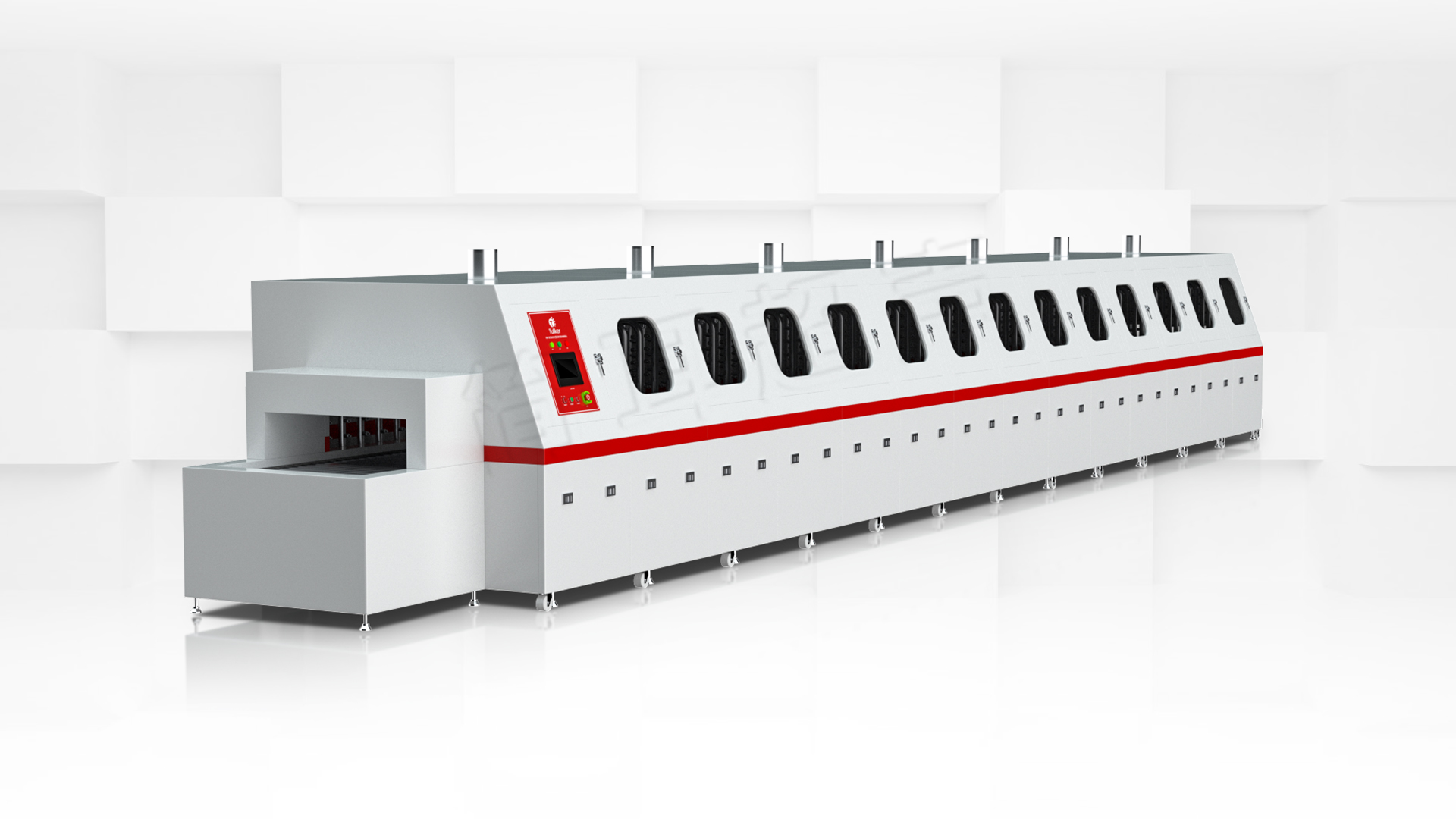

CMP工艺后的清洁挑战

化学机械抛光(CMP)是半导体制造中实现全局平坦化的关键工艺,但同时也会在硅片表面留下抛光液残留物、磨料颗粒和金属污染物。随着制程节点向3纳米及以下推进,这些纳米级残留物若未彻底清除,将直接影响后续薄膜沉积和图案化工艺的良率。超声波清洗技术,特别是兆声波系统的应用,已成为解决CMP后清洗难题的核心手段。

兆声波清洗系统的技术突破

针对CMP后清洗的特殊需求,现代超声波清洗机采用多频兆声波协同系统:

低频兆声波模块(800kHz-1MHz)产生适度的空化效应,有效去除附着在硅片表面的磨料颗粒(如二氧化硅、氧化铈)和抛光垫碎屑。系统通过声场仿真优化换能器布局,确保声强分布均匀,避免因能量不均导致的局部清洗不足或过度。

高频兆声波模块(1.5-2MHz)则针对纳米级污染物发挥作用。这些高频声波产生的气泡直径小于100纳米,在破裂时产生的微射流可深入表面微观凹陷,清除传统清洗难以触及的亚50纳米颗粒。

双频交替工作模式使清洗机能够根据污染物类型自动切换频率:在清洗初期使用低频去除大颗粒,后期切换至高频进行表面精整。这种智能频率控制将颗粒去除效率提升至99.9%以上。

化学协同的清洗方案

超声波清洗机配备CMP专用化学系统,针对不同抛光层材料提供定制化清洗方案:

对于铜互连层抛光后的清洗,采用弱酸性螯合清洗剂(pH 3.5-4.5),在兆声波作用下加速铜离子与螯合剂的络合反应,有效防止铜的再沉积。清洗液中添加的缓蚀剂可在铜表面形成单分子保护层,将腐蚀速率控制在每分钟0.1纳米以下。

对于钨栓塞抛光后的清洗,则使用含有过氧化氢的弱碱性溶液,通过兆声波加速过氧化氢分解产生的羟基自由基,氧化去除钨表面的有机物残留,同时抑制钨的氧化腐蚀。

多物理场协同清洗技术

微射流增强系统:在兆声波作用的同时,通过微喷嘴阵列产生与声波同频的微射流。这些直径仅50微米的射流可精准冲击污染物聚集区域,配合声波空化效应,将颗粒去除效率提升30%。

电化学辅助清洗:对于金属层抛光后的清洗,施加微弱的反向电流,通过电泳效应将带电荷的污染物从硅片表面排斥,防止其重新附着。兆声波的空化作用同时破坏污染物与基底的结合力,实现协同增强效果。

真空辅助渗透:在清洗多孔低k介质层时,采用瞬时真空技术消除孔隙内的气阻,确保清洗液完全填充纳米级孔隙,彻底去除内部残留的抛光液成分。

智能控制与过程监控

现代超声波清洗机集成了先进的监测与控制系统:

在线颗粒监测:通过激光散射传感器实时检测清洗液中的颗粒浓度,当浓度达到预设阈值时,系统自动启动过滤循环或补充新鲜清洗液。

化学参数控制:集成pH计、氧化还原电位计和离子选择性电极,实时监控清洗液的化学状态,确保清洗环境稳定。

声场均匀性监测:通过布置在清洗槽内的声强传感器,实时监测声场分布,自动调整换能器功率,确保硅片每个区域获得一致的清洗效果。

机器学习算法分析历史清洗数据,不断优化工艺参数,适应不同CMP配方和硅片结构的变化。

清洗效果与工艺验证

采用兆声波清洗技术后,CMP后硅片的清洁度显著提升:

·表面颗粒数(≥30nm)从每平方厘米500个降至20个以下

·金属污染(铁、铜、钠等)总量低于1×10¹⁰ atoms/cm²

·表面粗糙度(Ra)保持在0.1纳米以内

·低k介质层的介电常数变化小于2%

在5纳米制程生产线上,CMP后兆声波清洗使后续薄膜沉积的缺陷密度降低45%,接触电阻均匀性提高30%。特别是在高深宽比结构区域,清洗一致性从±25%改善至±8%以内。

技术发展趋势

随着半导体制造向更小制程节点发展,CMP后清洗技术正朝着更精准、更环保的方向演进:

原子层清洗技术:开发基于等离子体辅助的干法兆声波清洗,彻底消除液体化学品的使用,避免液体残留导致的缺陷。

人工智能优化系统:通过深度学习算法分析实时监测数据,预测清洗效果并自动调整工艺参数,实现自适应清洗。

多物理场集成:将兆声波与紫外光、臭氧等技术结合,开发更高效的污染物分解与去除方案。

从90纳米到3纳米,再到更先进的制程节点,CMP后超声波清洗技术持续突破物理极限。在纳米级的洁净战场上,这项技术确保每一片硅片都能以完美的表面状态进入下一道工序,为半导体制造的持续进步奠定坚实基础。